9 月 9 日,由江苏省交建局建设、中铁大桥院与华设设计集团设计、中铁大桥局参建的世界最大跨度斜拉桥 —— 常泰长江大桥公路桥正式通车。这座集高速公路、城际铁路、普通公路于一体的跨江通道,不仅创下六项世界之最、四项世界首创,更以 “中国建造” 的硬实力,将常州与泰州的通行时间从 1 小时 20 分钟缩短至 20 多分钟,为长江经济带、长三角一体化发展注入强劲动力。从 2019 年开工到 2025 年通车,7 年间建设者们攻克江底沉井、高空塔柱、钢桁合龙等诸多难题,们在波涛汹涌的长江之上书写了一段“逢山开路、遇水架桥”的宏伟篇章。而在这份 “世界级答卷” 背后,精细化管理是关键支撑 —— 项目部通过创新管理模式与智能工具,让每一份资源都用在 “刀刃上”。

常泰大桥的“世界之最”

大桥全长10.03公里,其中公铁合建段长5299.2米,由一座主跨1208米的钢桁梁斜拉桥、两座主跨388米的钢桁拱桥和一座3×124米的连续钢桁梁桥组成。

大桥建设过程中,实现六项世界之最、四项世界首创:

★ 六项世界之最

● 最大跨度斜拉桥

● 最大规模多功能载荷非对称布置桥梁

● 最大连续长度钢桁梁

● 最大尺度碳纤维复合材料拉索

● 最大跨度公铁两用钢桁拱桥

● 最大强度桥用平行钢丝斜拉索

★ 四个世界首创

● 首创温度自适应塔梁纵向约束体系

● 首创“钢-混”混合结构空间钻石型桥塔

● 首创台阶型减冲刷减自重沉井基础

● 首创“钢箱-核芯混凝土”组合索塔锚固结构

常泰大桥的这些数据

铸牢“根基”

在47米江底站稳脚跟

常州与泰兴之间江面宽阔,常泰长江大桥因其特有的结构特点,创下了最大跨度斜拉桥、最大跨度公铁两用钢桁拱桥和最大连续长度钢桁梁的世界纪录。要建成这样的“世界级大桥”,先得让它在长江里“站得稳”。为了确保主塔基础稳固,大桥采用了世界首创的台阶型沉井基础组合。

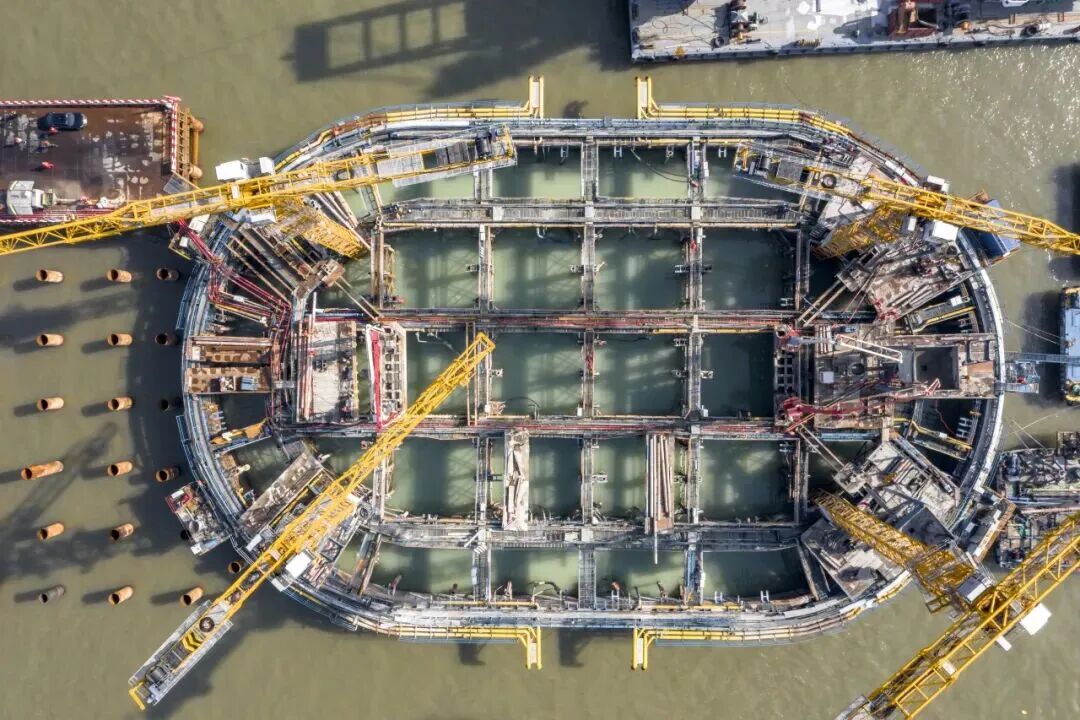

由中铁大桥局施工的大桥南主塔墩(6号主墩)沉井,横桥向长95米,纵桥向宽57.8米,相当于13个标准篮球场大小,是世界最大水中沉井基础;沉井最大入土深度达47米,其中粉质黏土层总厚度达21米,由于黏度高、取土难度大,成为最难啃的“硬骨头”。

怎么让这个“巨无霸”顺利沉入江底?中国工程院院士、中国中铁首席科学家秦顺全带领项目团队勇闯深水沉井施工“禁区”,给沉井打造了“智慧大脑”——BIM沉井下沉智能感知控制系统,实现沉井施工可视、可控、可测。同时,项目部依托桥梁智能与绿色建造全国重点实验室和专家智库,为大桥量身定做了一套组合取土“神器”:履带式绞吸机器人、龙门式绞吸机器人、高压射喷钻机、液压双绞头吸泥机、高压射水配合普通吸泥机……26台套智能装备轮番作战,最终实现沉井平均每天下沉25厘米,刷新了在超厚粉质黏土层复杂地质下大型沉井的快速施工世界纪录。

登顶“珠峰”

350米高空的精度较量

常泰长江大桥主塔高350米,为世界最高斜拉桥桥塔。大桥主塔采用的四塔肢“钢-混”混合空间钻石型结构和“钢箱-核芯混凝土”组合索塔锚固结构均为“世界首创”。

主塔中下部的钻石型设计,造型新颖美观,但也给施工团队带来不小的考验。中塔柱4个塔肢同时向内倾斜,对线形要求高,施工难度大。单塔肢刚度较小,对施工的临时结构——横撑施工要求高,温差和日照都会对塔肢线形造成影响。

为了攻克这个难题,中铁大桥局联合徐工集团开展科研攻关,研发了新一代智能塔机——全球最大塔式起重机XGT15000-600S投入中塔柱施工。“智能造塔机充分运用信息化手段,提高了施工效率。”中铁大桥局常泰长江大桥项目工程部长李杰介绍。智能造塔机额定起重力矩达15000吨米,额定起重量600吨,相当于同时吊起400辆小汽车,起升高度可达370米。在这台“大国重器”的助力下,实现上塔柱10个节段33次精准吊装。

此外,在主塔施工中,项目团队还针对性采用空间四塔肢下横梁合龙技术、新型液压爬模、钢筋部品化加工、钢塔集中工厂制造等措施,更将BIM辅助数字监控系统深度融入运用于施工全流程。凭借这套“组合拳”,团队不仅实现了施工效率与精度的双重提升,还成功攻克了塔柱线形控制、超高超强混凝土泵送等难题,为后续施工筑牢了关键基础。

编织“彩虹”

802根杆件的精准合龙

主跨1208米的斜拉桥两侧,两座“彩虹”形状的钢桁拱桥,跨度388米,创下最大跨度公铁两用钢桁拱桥世界纪录,中铁大桥局负责其中录安洲专用航道桥的施工。

这道“彩虹”并不好编织,钢桁拱桥的建设在全桥建设中是一大难点,需要使用802根不同类型和长度的杆件进行拼接。不同于常规施工中规则的模块可以大节段吊装,这完全不同的802根杆件需要一件件地拼接,同时还要保证准确性和施工效率。特别是合龙时,拱桁和主梁共计12个合龙对接点,精度要求非常高。

为兼顾施工效率与水域通航安全,项目部采用爬坡吊机吊装与吊索塔架辅助悬臂架设的施工方案。所有杆件的运输和吊装作业均在已架设完成的梁面上展开,全程未对水中通航造成任何干扰。

考虑到钢梁架设过程中的稳定性控制至关重要,施工团队进一步优化技术细节:在钢梁的拱肋上搭建起约90米高的吊索塔架,通过前后锚索张拉,配合边跨压重的方式,巧妙平衡中跨钢梁的悬臂荷载压力,为钢梁架设的安全、精准推进提供了坚实保障。

进入合龙的关键阶段,项目部采用“先拱桁后主梁”方案。面对拱桁和主梁12个合龙对接点的超高精度要求,项目团队采用BIM系统和智能监控技术,通过实时捕捉线形数据、严格执行线形控制指令,及时校正偏差,确保施工过程符合精度要求。

2024年3月24日傍晚,大桥南岸边跨钢梁终于迎来最后的合龙时刻。此时,边跨梁合龙缺口仅剩1.1米,这样的距离在大桥面前,如同一道“细缝”。而已架设的Z0—Z13钢梁总长190米,总重超过1万吨,想要高质量“缝合”,把合龙精度控制在2毫米内,这无疑需要“绣花”般的功夫。在顶推合龙的关键环节,项目运用智能同步控制系统,使用32台千斤顶有序协作,使万吨钢梁走出了“60+40+10”的“小碎步”,最终实现精准合龙。

竖起“标杆”

2000多个日夜的匠心管理

常泰长江大桥不仅实现多项世界之最,在精细化管理上也走在了同行业前列,在行业间树起“标杆”。

项目部秉持“超前策划、高效推进、科学规范”的理念,从开工之初就提前谋划,将“管理智慧”藏在细节里。

在成本管控的“源头防线”上,项目经理汤忠国亲自把关,临时将精细化管理贯穿临建环节始终——从钢结构加工、临时结构混凝土供应,到内部土方开挖外运自平衡和设备配置规模等,每一项决策均通过钉钉审批闭环管理,确保资源投入“不多花一分、不浪费一毫”。

为让周转材料“活起来”“省下来”,项目部规划建设了占地达15亩的“周转返还材料中心超市”,构建起“计划-采购-加工指令-加工制造-过程质量监督-出厂验收交接-拼装-使用-拆除-修整-改制-核销-计量”的全流程闭链管理体系;材料不再是“用一次就闲置”,而是通过动态调配实现循环利用,大幅降低重复采购成本。针对流动设备,项目部为每台机械安装“机械指挥官”智能终端,实时监测运行数据,定期通报机械利用率。

机械指挥官助力

项目设备精细化管理

在常泰大桥这一世界级工程的建设现场,流动设备的数字化管理是保障施工精度与进度的核心。项目部联合机械指挥官出台《设备信息化管理实施细则》,构建全流程信息化管理体系,为汽车吊、运输车等各类临租、自有、外租设备的管理需求建立全流程数字化管理。

其中面对临租设备 “进场急、流转快、监管难” 的管理痛点,《设备信息化管理实施细则》落地了多项管理方法:

一、临租设备全周期标准化管控

设备进场、安装时限与操作标准:设备进场前 7 个工作日提交系统安装申请;进场 24 小时内完成智能终端绑定等流程,确保设备来源可溯、去向可查。

二、设备编码唯一性管理

明确 18 类常用设备统一简称(如汽车吊、挖机等),由公司统一审核编码,明确其唯一性。

三、结算数据系统化管控

长租设备以系统工时为结算依据,无需书面单据;临租设备用电子签证单,系统工时为主,其中对自有设备怠速、月租设备怠速、燃油结算偏差进行了详细规定及处理。

四、闲置设备动态预警

项目部自有设备月度利用率<30%,规定项目部书面反馈分公司,3 日内出调度方案;外租设备利用率<50%,项目部上报研究退租。除此之外,还包括系统安装、分级责任收费等多项管理制度。

“机械指挥官” 的技术赋能价值,已经从单一项目延伸至行业标杆,为更多重大工程的管理提供了可复制、可推广的数字化解决方案,持续彰显 “中国建造” 的精细化管理实力。

- 更新时间:2026/03/12

- 更新时间:2026/03/11

- 更新时间:2026/03/10

完善信息,生成您的定制解决方案