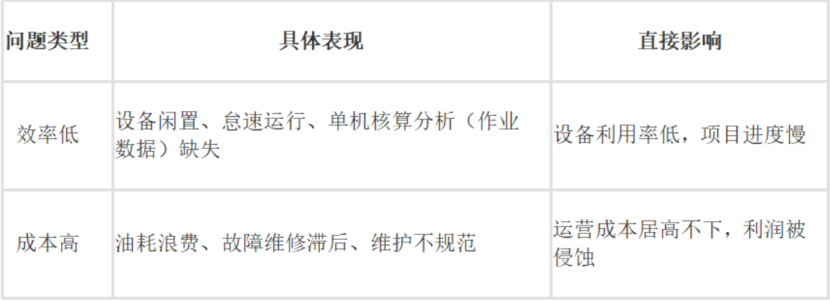

一、传统工程机械管理无法有效进行单机核算分析,面临效率与成本的双重挑战

在建筑、矿山、交通等重型工程领域,工程机械(如挖掘机、装载机、起重机等)是核心生产工具,但其管理方式往往仍依赖人工经验、粗放统计、缺乏单机核算分析和被动响应,导致两大核心问题——效率低下和成本失控。

1、效率挑战:设备利用率低,作业过程不透明

(1)设备闲置与低效运行普遍

1)人工调度依赖经验:管理人员难以实时掌握每台设备的作业状态(如是否在真正干活、是否怠速空转),导致部分机械长时间闲置,而另一些设备却超负荷运转。

2)单机核算分析(作业数据)缺失:传统方式无法精准记录每台设备的实际工作时间、有效作业量,导致“看起来忙,实际效率低”。

(2)运维响应滞后,影响开工率

1)故障发现晚:机械故障通常靠司机或现场人员上报,等到维修人员到场时,可能已耽误数小时甚至数天,导致设备停机损失。

2)保养不规范:按固定周期保养可能不匹配实际工况,过度保养浪费资源,保养不足则增加故障风险。

2、成本挑战:各维度单机核算分析确实,隐性支出高,核算模糊

(1)燃油与电力浪费严重

1)偷油、漏油难监管:传统管理无法实时监控油耗,部分工地存在司机私放燃油、设备空转耗油等问题,导致燃油成本浪费严重。

2)低效作业推高能耗:比如挖掘机一直在怠速运行,油耗增加但效率未提升。

(2)维护与折旧成本不可控

1)维修费用高:由于缺乏设备健康数据,很多故障未能提前预防,导致大修频发,维修成本激增。

2)折旧与闲置损失:设备闲置时仍会计提折旧,但无法通过数据证明其“实际未创造价值”,导致资产利用率低。

总结:传统管理的痛点总结

这些问题导致企业“花更多的钱,干更少的活”,而机械指挥官智能管理方案,正是通过实时数据采集、单机核算分析、智能预警,帮助企业精准识别低效环节,优化成本,最终实现“降本增效”。

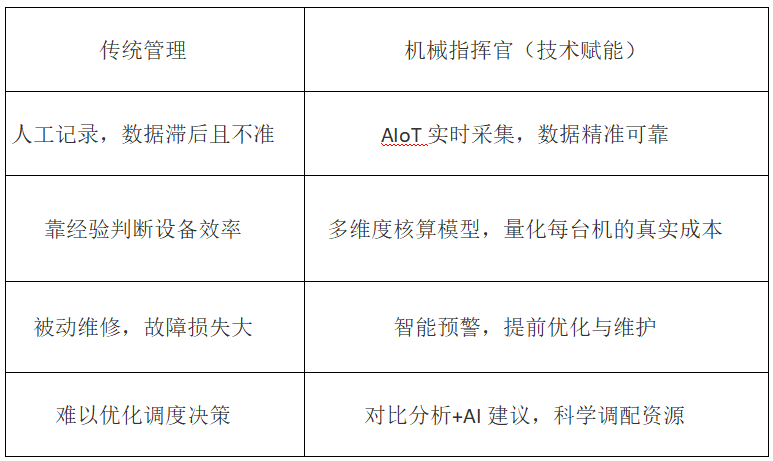

二、机械指挥官如何通过技术赋能单机核算分析?

传统工程机械管理依赖人工经验,导致效率低、成本高、决策难。而机械指挥官通过物联网(IoT)、大数据和AI算法,对每台设备进行精准化、实时化的单机核算分析,让管理者清晰掌握每台机械的“投入产出比”,从而优化资源配置,降低运营成本。

1、核心技术:如何采集和分析单机数据?

机械指挥官的核心在于“数据驱动”,通过以下技术实现单机核算分析的精准化:

1)实时数据采集:让每台设备“说话”

传感器+物联网(AIoT):在设备上安装油位传感器、GPS定位、工作状态监测模块,实时采集:

工作时长(真正干活 vs 怠速/空转)

油耗数据(每小时/每作业量的燃油消耗)

作业轨迹(是否在有效区域工作,有无无效移动)

无人值守,自动上传:数据通过4G/5G实时传输至云端,无需人工记录,避免人为误差。

2)多维度单机核算分析模型:计算每台设备的“真实成本”

机械指挥官不仅记录数据,还能自动计算关键指标,形成单机核算分析报告,包括:

✅ 效率指标单位时间产出比

有效作业率

怠速/空转率

出勤率

利用率

✅ 成本指标百元产值油耗

单机运营成本

燃油浪费分析

✅ 健康指标故障预测

保养提醒(根据实际工况调整保养周期,避免过度或不足)

2、智能单机核算分析:如何优化单机管理决策?

机械指挥官不仅能“记录数据”,还能“分析数据,给出行动建议”,帮助管理者做出更科学的决策。

1)对比分析:找出“高效机”与“低效机”

横向对比:同一工地不同设备的油耗、效率、成本,快速识别“落后产能”。

纵向对比:同一设备不同时间段的表现,分析其状态变化。

2)异常预警:提前发现问题,减少损失

高油耗预警:当某台设备油耗突出,可视化提示检查。

怠速过长提醒:如果设备长时间怠速,系统提醒调度优化或司机管理。

闲置设备警报:如果设备长时间闲置,系统提醒调度优化。

3)决策支持:优化调度、维修与淘汰策略

调度优化:优先安排高效率、低成本的设备,减少低效机的使用。

维修策略:基于设备健康数据,按需维修,而不是固定周期,降低突发故障风险。

资产优化:长期低效的设备,建议转卖、报废或改装,避免继续浪费资源。

三、实际效果:数据驱动的管理升级

案例:某基建企业应用机械指挥官后

燃油成本下降20%:通过识别高油耗设备并优化操作,减少浪费。

设备利用率提升15%:减少怠速和闲置时间,让每台机械创造更多价值。

故障率降低30%:基于数据预测性维护,减少突发停机损失。

机械指挥官如何赋能单机核算?

机械指挥官通过“数据采集→智能分析→决策优化”的全流程管理,让单机核算分析从“理论可行”变成“实际可控”,最终帮助企业降本增效,提升竞争力。

- 更新时间:2025/10/31

- 更新时间:2025/10/31

- 更新时间:2025/10/31

完善信息,生成您的定制解决方案